[事例]プレス加工ライン|ディスタックフィーダーでのシート材剥離を最適化するエアーノズル設置の工夫

この事例で使われている

ソリューション・製品

プレス加工とは、金属板などのワークに対して金型で圧力を加えて成形する加工方法で、自動車部品や電気機器部品など幅広い産業で用いられています。

プレス加工においてワークに潤滑油を塗布する目的は、主に次の3点です。

1. 摩擦低減

潤滑油は、金型とワークの間に油膜を形成し、摩擦を低減します。

これにより金属の成形がスムーズになり、加工精度の向上にもつながります。

2. 金型や関連部品の保護

適切な潤滑は、金型や関連部品を摩耗や過熱から守り、金型の寿命延長に寄与します。

3. 難加工部の成形支援

深絞り加工や複雑形状加工など、変形量の大きい工程では潤滑油が不可欠です。

潤滑性により加工負荷を軽減し、ワークの割れやシワの発生を防ぎます。

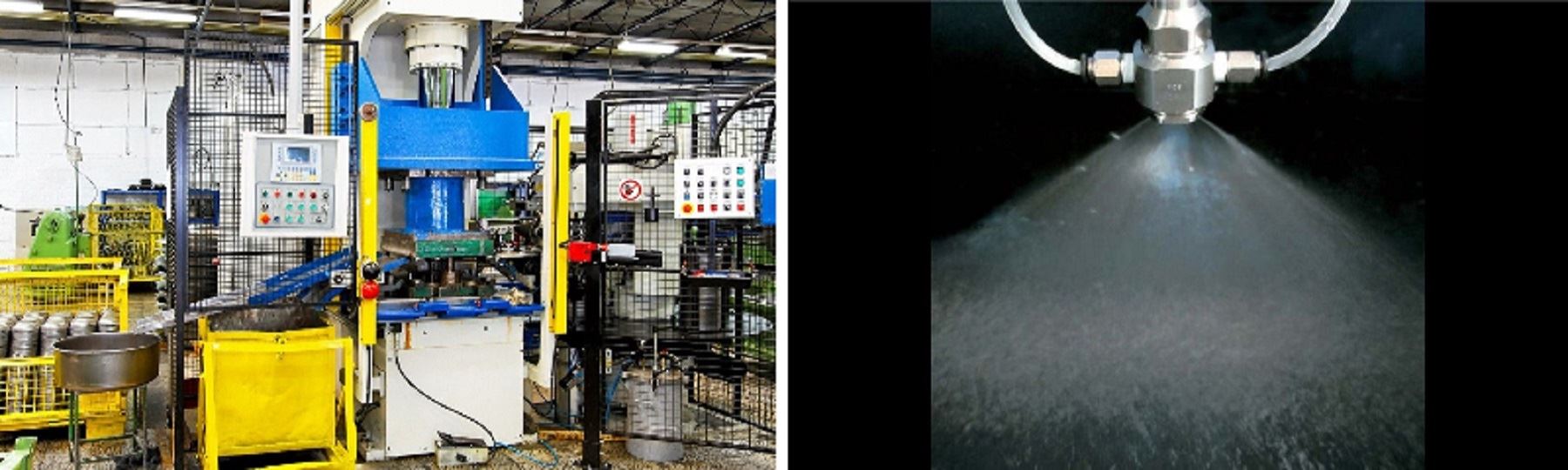

新機種の設計を進めておられたあるプレス加工機メーカー様より、装置に使用する潤滑油塗布用ノズルの選定について当社にご相談をいただきました。

潤滑油の塗布方法として、ワークに直接触れるローラー方式は傷みが早いため避けたいとお考えで、非接触のスプレーノズル方式を採用したいとのご意向でした。

しかし検討されていた2種類のノズルにはそれぞれメリットとデメリットがあり、いずれを選定すべきか迷われていたのです。

まず、液にコンプレッサーエアーを混合して噴射する2流体ノズルは、潤滑油を細かい霧状にできるため消費量を抑えられますが、その反面、飛散しやすく周囲を汚してしまう課題がありました。

さらに、コンプレッサーエアーの使用によるランニングコストも発生します。

一方、液を加圧して噴霧する1流体ノズルは、液だれによる過剰塗布が発生しやすく、結果として液消費量が多くなりがちです。

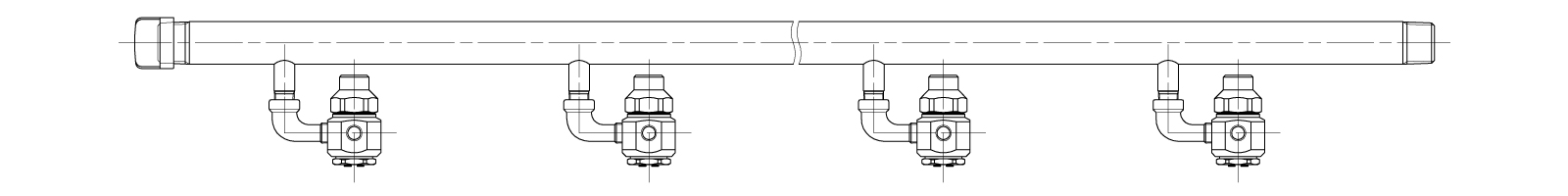

また、プレス成形するワークのサイズは加工するロットごとに異なり、その範囲は95〜800mmと幅広いため、大きなワークにはライン幅方向に複数のノズルを設置して塗布する必要があります。小さいワークの場合は無駄を避けるため、ノズルの個数を減らして必要な範囲にのみ塗布したいというご要望もありました。

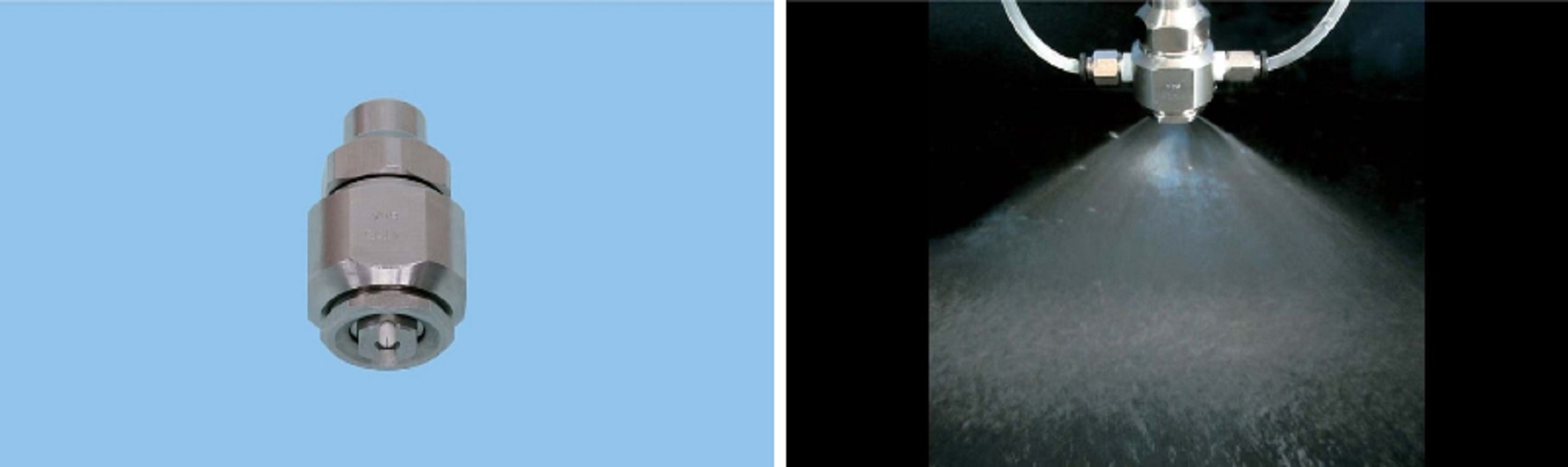

まず、潤滑油が飛散しにくい1流体ノズルを選定。噴霧のためのコンプレッサーエアーが不要なため、ランニングコストも抑えられます。

次に、噴霧幅が広くフラットなスプレーパターンを持つ扇形ノズルの中から、パイロットエアーで噴霧のオン・オフを制御できる「SO-Vシリーズ」をご提案しました。これにより液だれを防ぐことができます。

さらに、シリーズ中で最も噴霧量が少ない型番を選定することで、1ノズルあたりの噴霧量をわずか2cc/秒に抑えました。

SO-Vシリーズ

SO-Vノズルをヘッダーに5個取り付けることで、最大800mm幅のワークをカバー可能です。小さいワークの場合は、不要なノズルを停止することで、必要な範囲だけに塗布でき、液消費量の削減にもつながります。

注:波線は一部省略を示しています。実際にはノズルを5個取り付けています。

噴霧オン・オフ制御の様子

お客様が求める要件をすべて満たすことができ、次期プレス加工機への搭載が決定しました。

さらに、現行モデルの改良時にもリピートでご注文をいただいています。

当社のノズルは今日も、潤滑油の節減と効率的な塗布に貢献し続けています。

姉妹品SO-VV(全金属製)のパルス噴霧の様子