[簡易事例]グラビア印刷工場|防爆仕様の加湿設備

この事例で使われている

ソリューション・製品

導入の決め手

・電気料金や燃料費の高騰により、加湿方式切替による投資メリットが顕在化した。

・デモの実施により、ユーザー様にも導入可能であることの確信が得られた。

・投資効果の高さから予算獲得がスムーズに進み、多数の現場への横展開が容易だった。

ユーザー様の課題

グラビア印刷の過程で使用されるインキは、高い揮発性と引火性を持つ有機溶剤を多く含んでいます。これらの有機溶剤は蒸発すると有害であることから、室内空気を入れ替えるための膨大な量の換気が欠かせません。

換気による空気の乾燥は、印刷機が引き起こす静電気による火災リスクを高めます。さらに、空気中に浮遊する埃や塵などが商品に付着すれば品質低下に繋がります。

こうした課題に対処するため、グラビア印刷工場では防爆に対応した効果的な加湿設備が必要不可欠とされています。

ユーザー様の現場には既にボイラー型の蒸気加湿機が設置されていました。

しかし、CO2 排出量削減の目標を掲げるユーザー様企業にとっては、熱を必要とする蒸気加湿は燃料や電気消費量、CO2 排出量の多さが課題であると同時に、昨今の電気代や燃料費の高騰が悩みの種となっていました。

ボイラー蒸気加湿ではない加湿方式に切り替えることで省エネを狙う。

いけうちからのご提案

まず、安全性を確保するために蒸気式加湿から水噴霧式加湿へ切り替える条件として、インクユニット間の相対湿度を 50%に保持する必要がありました。

弊社からは AirHybrid・AirAKI・AirULM の 3 つのシステム製品の中から、今回の条件下で省エネ効果が最も期待される防爆仕様の AirULM ヘッダーをインクユニットに近い位置へ設置する「スポット加湿」をご提案いたしました。

「スポット加湿」は必要な個所の湿度をピンポイントに高められるため、フロア全体の湿度を一定以上に保つよりもランニングコストを極めて低く抑えられます。

印刷機の全長に合わせてヘッダーの長さを選定し、4 メートルのヘッダーに対して 8 つのノズルを装着。その結果、全必要加湿量の約 1/3 ~ 1/2 の加湿量で目標条件を達成することができました。

さらに、実演デモを実施、ユーザー様に直接体験していただくことにより、事前に導入のイメージや費用対効果について実感していただくことができました。

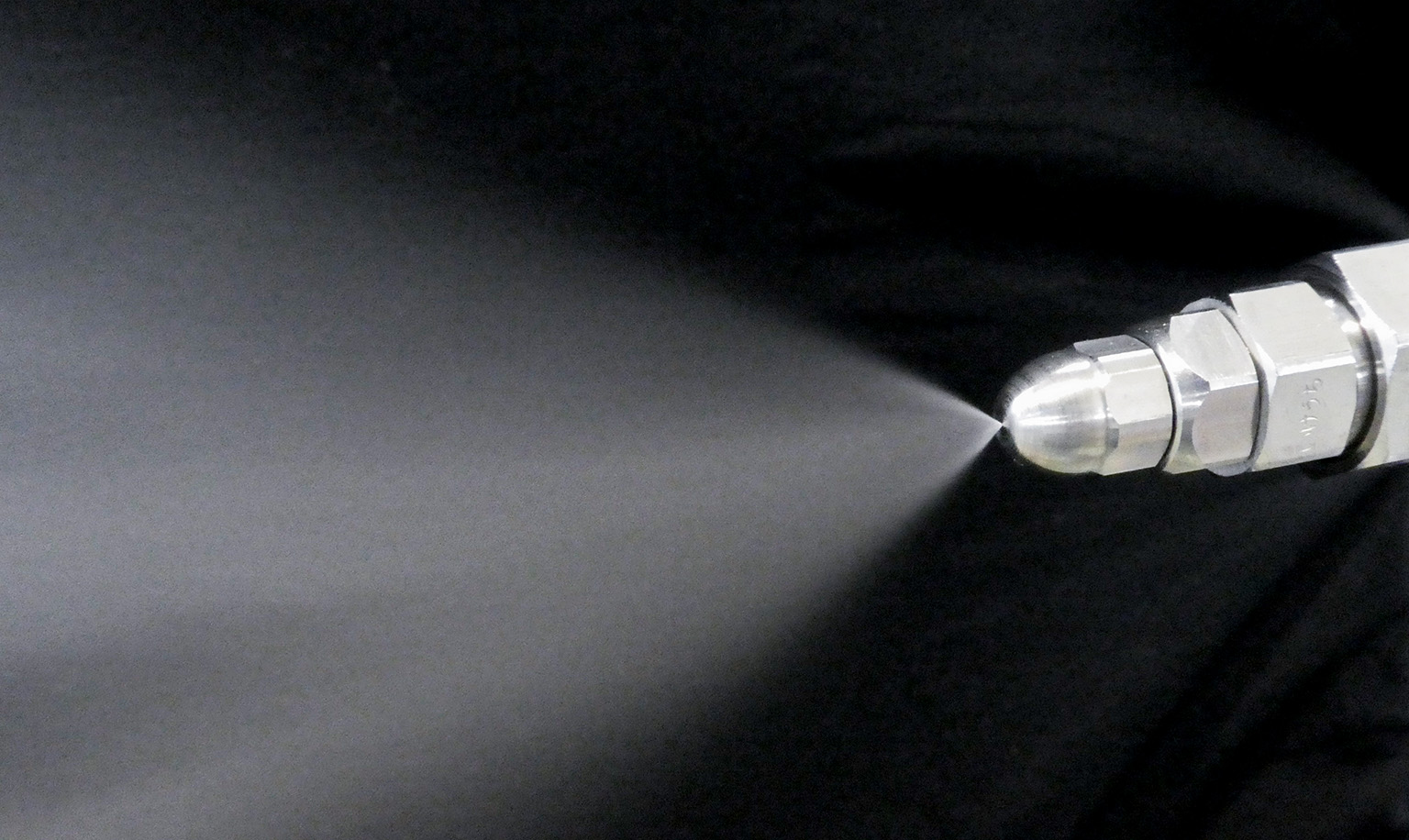

AUヘッダーに使用するノズル。霧は平均粒子径が20~30μmと微細。

導入効果

ボイラー型の蒸気加湿を停止することにより、大幅な省エネが実現。イニシャルコストを約1 年で回収できました。

また、蒸気による加湿は現場の温度上昇をもたらす一因となっており、作業着を着用したままの作業は従業員への大きな負担となっていましたが、従業員の方々からも「涼しくなったことで作業環境が良くなった」と好評をいただいております。

蒸気式加湿からの水噴霧式加湿への切替は、有機溶剤や静電気を起因とする火災リスクからの安全性を保ち、環境配慮や省エネ化を促進するだけでなく、快適な労働環境の実現にも寄与いたします。

霧のいけうちは今後も印刷工場の現場課題改善に向けて取り組んでまいります。