株式会社三社電機 さま|クリーンルーム 蒸気加湿からの切替え

企業情報

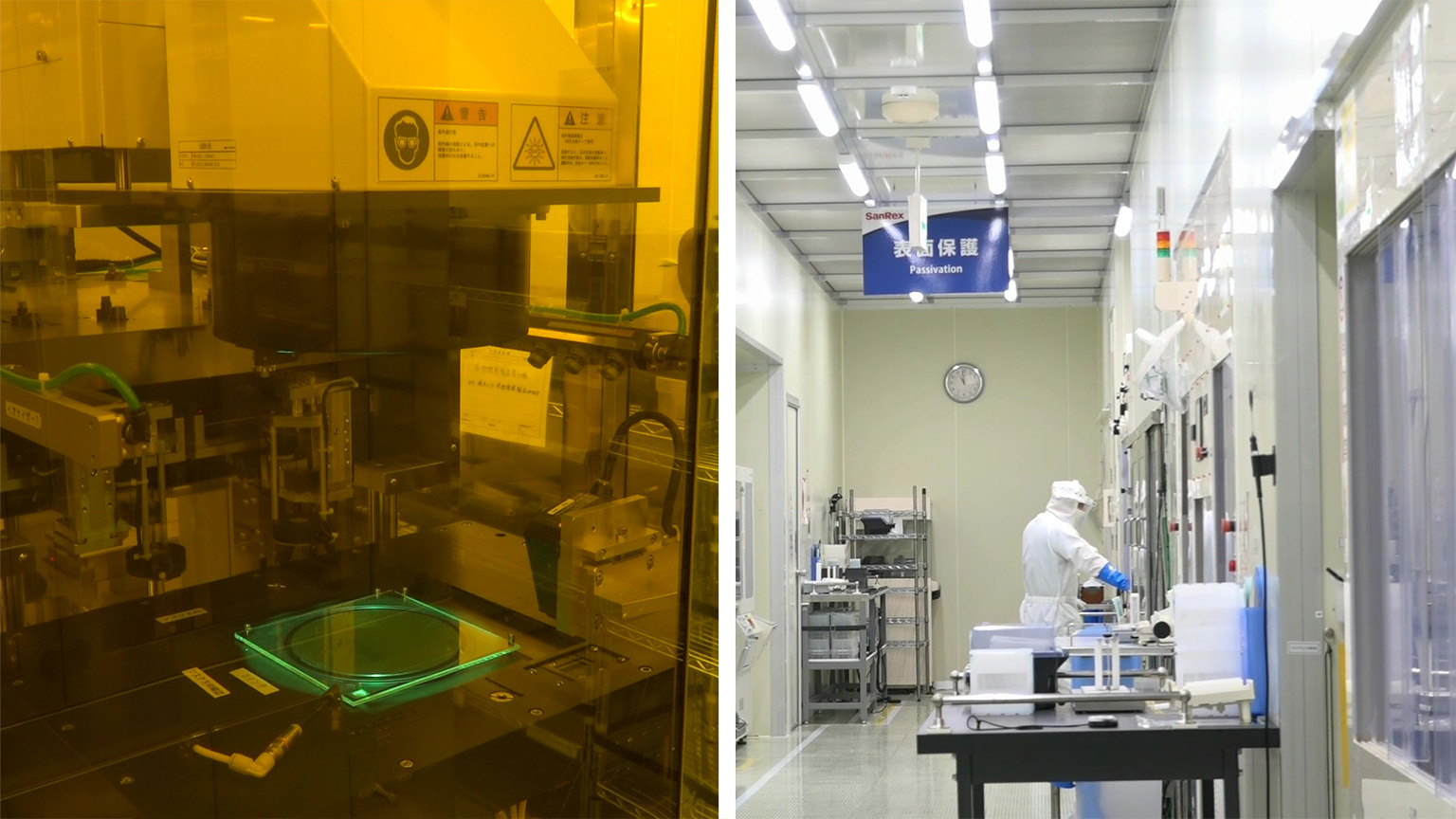

株式会社三社電機製作所 岡山工場様では、パワー半導体を製造されています。

特に多くのエネルギーを消費するクリーンルーム内での製造工程で、大幅な省エネを実現され

「第38回冷凍空調設備の優良省エネルギー設備顕彰」を受賞されました。

この事例で使われている

ソリューション・製品

弊社ドライフォグ加湿システムを導入いただきました、株式会社三社電機製作所様のインタビュー動画です。

動画の内容をまとめ、紹介させていただきます。

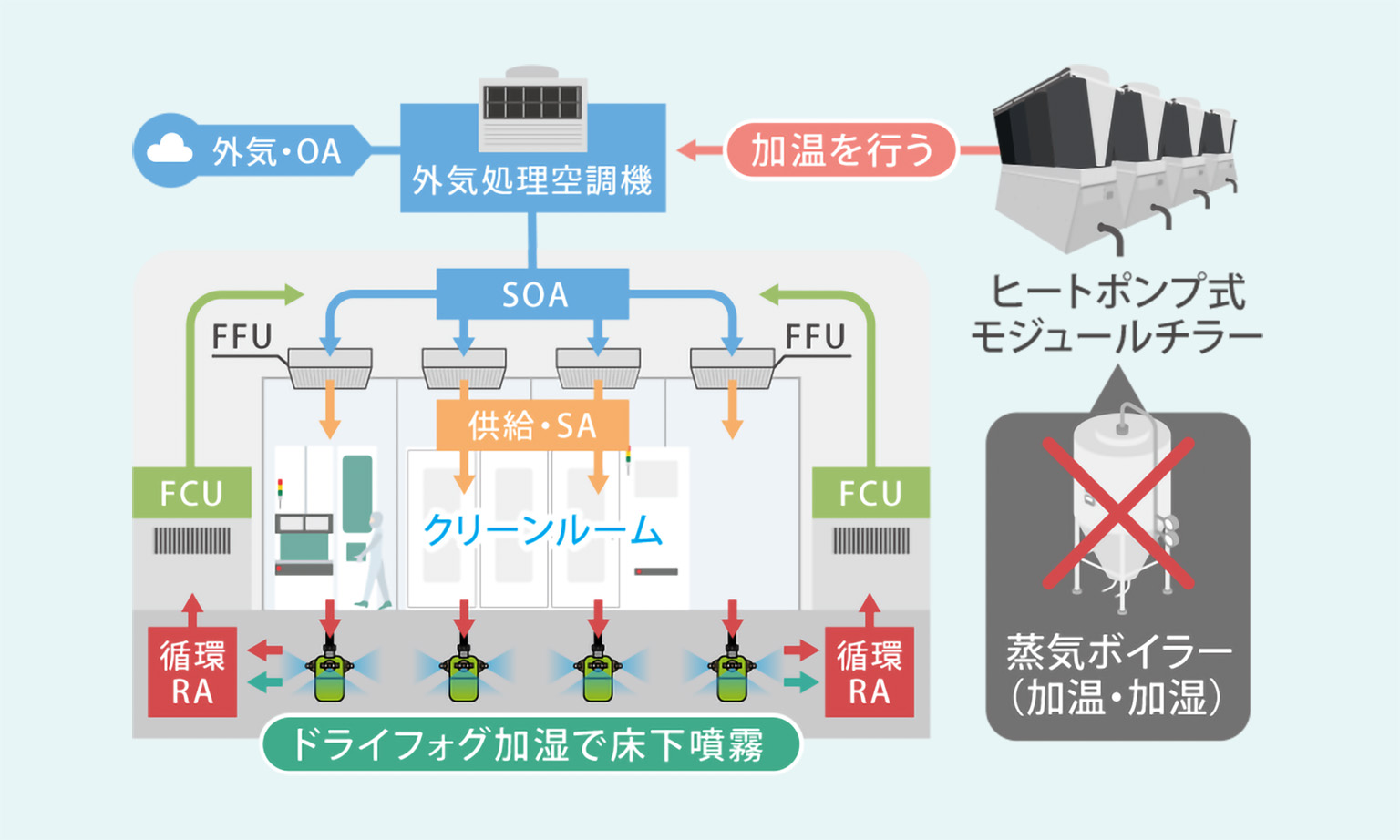

ヒートポンプ式のモジュールチラーとドライフォグ加湿で約67%のCO2削減に貢献

導入した建屋において、従来の空調システムと比較して、約67%のCO2削減に貢献できているんじゃないかなと言えます。

重油関係等の化石燃料の使用量を削減するという上で、ヒートポンプ式のモジュールチラーとドライフォグ加湿 システムのセットというのは環境面に対しても省エネに対しても大きな効果が出ている弊社の一つの成功事例になったんじゃないかなと思います。

ヒートポンプを含めた設計は三社電機様によるご手配です。

A重油の使用や度重なるメンテナンス。蒸気ボイラーに変わるものを探していた

保全とCO2削減の観点からも蒸気を無くすという部分が一番の条件でした。年数の経過により、水管の中でつまりや閉塞が起こり効率の悪い状態が続いていたり、コイル自体の入れ替えや、配管にピンホールが空いて蒸気が漏えいするというようなことが度々起こっていました。加えて、危険物であるA重油も使っていましたので、蒸気ボイラーに変わるものがないかというのは切に思っていました。

スケール成分の課題を純水で改善、霧の蒸発スペースを確保するための床下加湿

水のスケール成分でノズルが詰まるというのを何回も経験していますが、今回は純水を使うことでメンテナンス性改善への期待がありました。

水噴霧式の場合、霧が蒸発するスペースが必要なため床下にて加湿を行っております。クリーンルーム内の空気はHEPAフィルターを通して循環させているので、床下加湿に起因するパーティクルの検出は起こらないはずですが、実際に品質トラブルが起きてはいけませんので、事前に噴霧試験を行い、問題がないことを確認した上で導入に踏み切りました。

丸5年間ほとんどノートラブル。現場としては非常に助かっています

丸5年動いていますが、正直ほぼノートラブルで現場としては非常に助かっています。純水を使う事でノズルが詰まって霧が出ないというようなトラブルは起こっていません。

実体験をもとに確信に変わっているという状態ですね。

ゾーンごとに行うドライフォグ加湿で目標の設定湿度ギリギリを狙って調整できた

元々はクリーンルーム内の湿度の設定は約45%を目標として、振れ幅を±10~15%として制御していました。外気処理空調機側で露点制御して蒸気を入れていくのですが、クリーンルームの部屋ごとで温度のムラがあるので、本来狙いとしている45%RHに対して湿度が高くなる部屋があったのではないかと思います。

ドライフォグ加湿では、クリーンルームの部屋ごとでゾーンを分けて制御する事で、それぞれギリギリ45%を狙って調整出来ているため、従来に比べ約2~3%湿度の振れ幅を改善出来ています。

ドライフォグ加湿システムによる床下噴霧

カーボンニュートラルに向けて、エネルギーに関わる改善はなんでもやりたい

一般的に今までの空調機はボイラーで加湿するのが当たり前という考え方だったのですが、現場で必要な分だけ加湿してゾーンごとに制御をかけるドライフォグ加湿の方が精度が高いという結果が出ました。また、ボイラーの更新費用と比較しても、ドライフォグ加湿システムはイニシャルコストを大きく下げることができました。

全社の目標でもあるカーボンニュートラルに向けて、エネルギーに関わる改善は何でもやろうという方針で今後も進めていきます。