[事例]スチール製品|塗装乾燥炉周辺の高温作業環境下でのミストファン冷房|防爆環境下での熱中症対策

この事例で使われている

ソリューション・製品

ある塗装設備メーカーは、同社の設備を利用するユーザーを支援していました。ユーザーは、車両部品塗装後の冷却工程の改造に取り組んでいます。この冷却工程は、塗装後の製品の塗膜を乾燥炉で硬化させた後、炉から取り出して冷却するプロセスです。

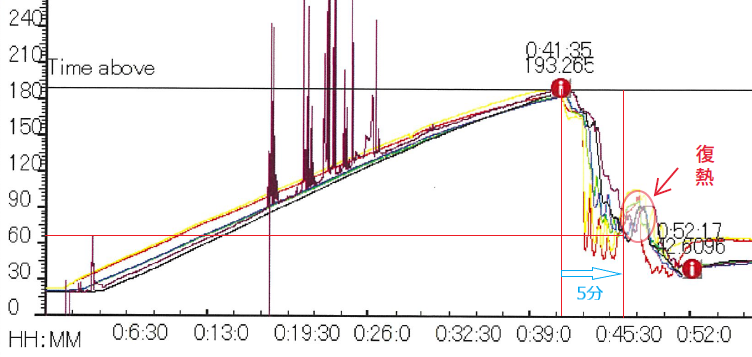

炉から取り出した直後の製品温度は約190℃と高温で、次の出荷梱包作業を安全に行うためには60℃付近まで冷却する必要がありました。

このユーザーでは、従来は11時間かけて製品を自然放冷し、翌朝に梱包作業を行っていました。しかし、製品需要の拡大に伴い、出荷量を増やす必要に迫られていました。現行の方法では対応が難しく、冷却時間を短縮する手段を求めて当社にご相談いただきました。

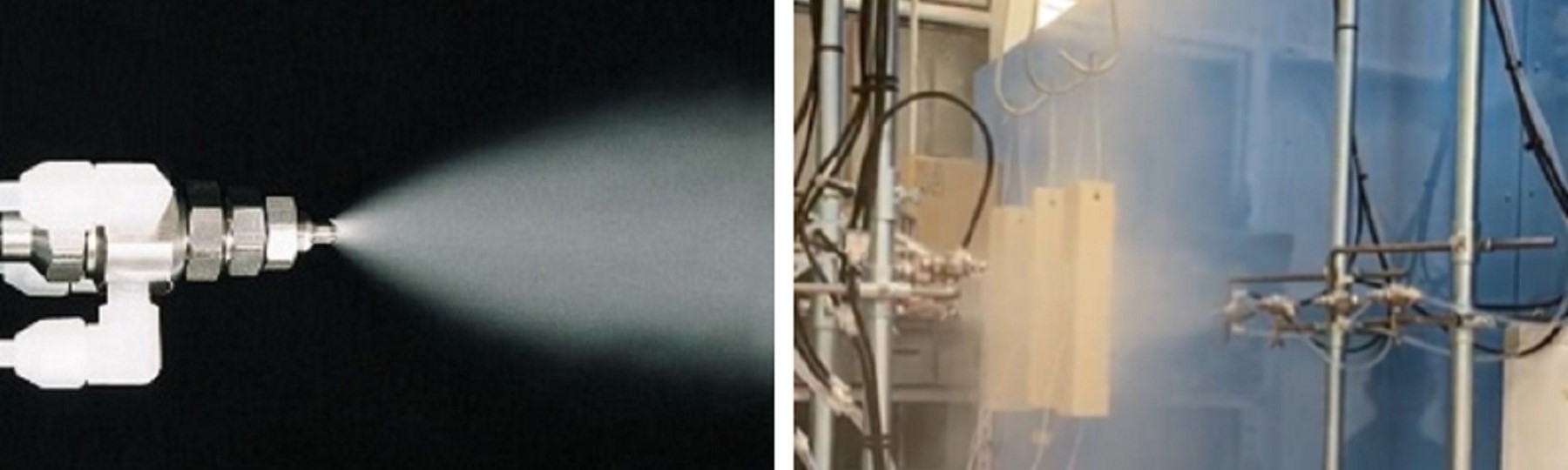

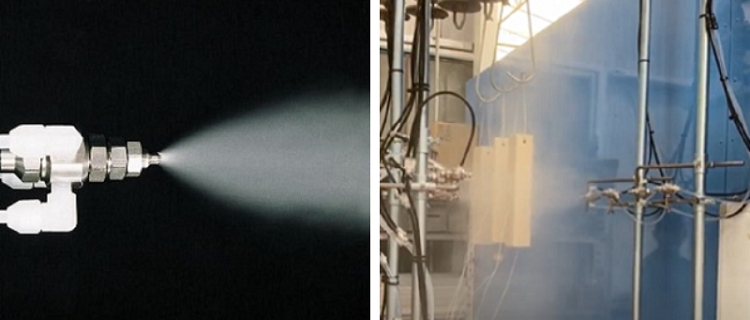

2流体スプレーノズルを使用し、微細な霧で製品を濡らさずに冷却する方法を提案しました。直ちにライン上にサンプル機を取り付け、乾燥炉からハンガーに吊り下げられて流れてくる製品にミストを噴射するレイアウトでテストを実施しました。

テスト実施時、メーカーは製品の表面温度を計測しました。製品の異なる6箇所で温度を測定し、得られた温度変化のカーブを以下のグラフにプロットしています。

確認された内容は次の通りです。

テストは成功し、これから実機への導入が進められます。これにより、乾燥炉を出てから10分後には製品を手作業で梱包できるようになり、生産性が大幅に向上するとともに、作業者の安全も確保されました。