[事例]冷間圧延コイルの巻き直し(リコイリング)工程における防錆油の少量・広範囲・均一塗布

ノズル単体によるデモを実施し、アクリルシート表面に適度な水分を均一に塗布できることをお客様にご確認いただけた点。

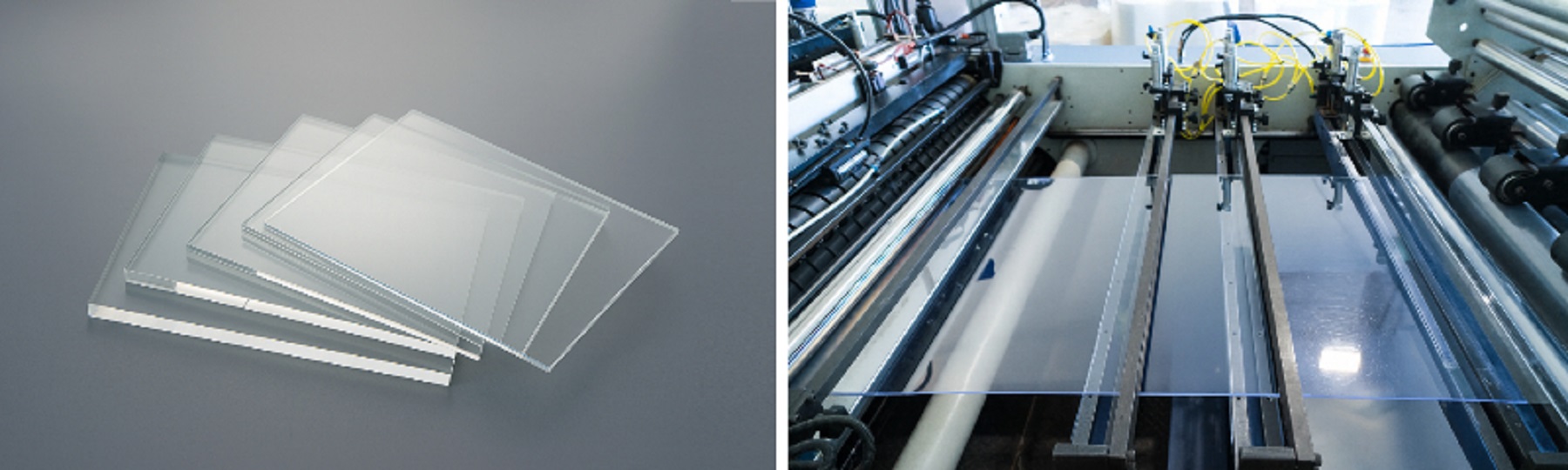

あるアクリルシート製造工場では、成形後のシートに保護紙を貼り合わせる工程において、品質の安定化が課題となっていました。

保護紙は、製品が最終ユーザーに届くまで表面を傷や汚れから守るためのもので、高品質な製品を提供するうえで欠かせない部材です。

貼り合わせ面には水溶性のノリが塗布されており、貼付前にアクリルシート表面へ適度な水分を与えることでノリが溶け、保護紙が確実に密着します。しかし従来方式では水分塗布にムラやばらつきが生じ、貼り合わせ品質の安定を阻んでいました。

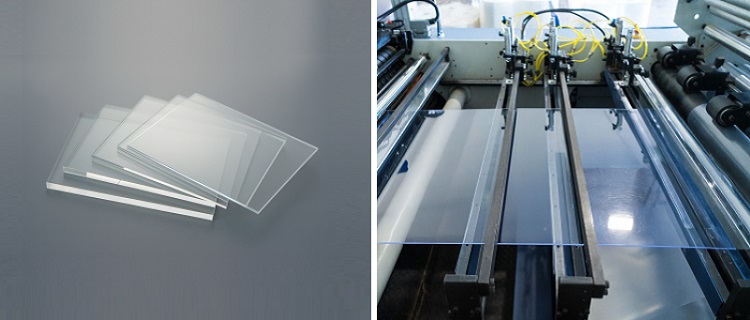

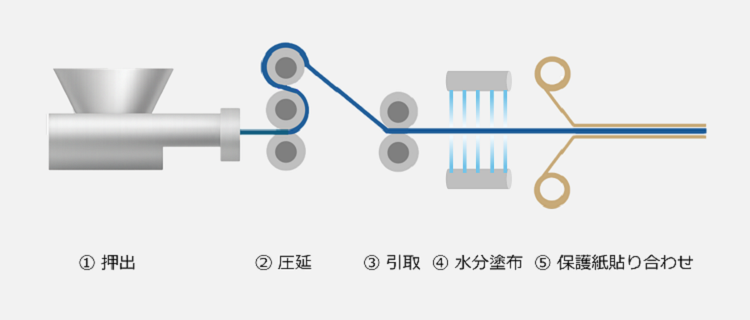

工程概要

アクリルシート製造工程イメージ

① 押出機からアクリルシートを押し出し

② 圧延ロールで成形・厚み調整

③ 引取りロールでシートを搬送

④ 蒸気を吹き付け、シート表面へ水分塗布

⑤ 両面にロールから供給される保護紙を貼り合わせ、裁断・梱包・出荷

④ 水分塗布工程では従来、ライン幅方向に設置したパイプの複数の穴から蒸気を吹き付ける方式が採用されていましたが、穴と穴の間を通過する部分には蒸気が届かず、シート幅1,300mm全体を幅方向に均一に湿らせることができませんでした。その結果、保護紙の密着にムラが生じ、工程後に手作業で補修が必要となり、大きな手間とコストを招いていました。

このような背景から、適度な水分を均一に塗布できる水スプレー方式への切り替えを検討され、その実現手段について当社にご相談いただきました。

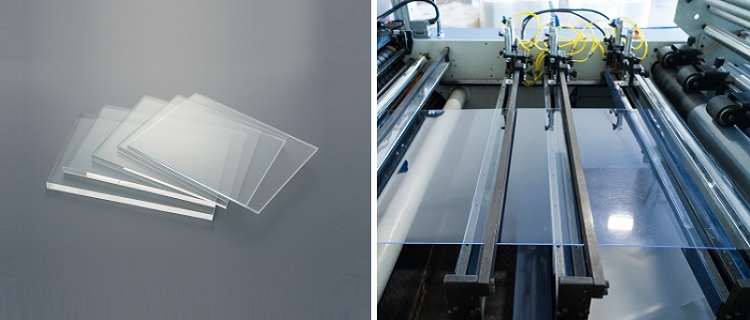

ご相談を受けた担当エンジニアはまず、濡らし過ぎを防ぐため塗布量やスプレー粒子径の調整が容易な2流体ノズルを選択。次に、少ない個数で広いライン幅をカバーできるよう扇形に広がるタイプを検討し、その中から適切な流量を安定して噴霧できる型番を選定しました。その結果、「CBIMV」ノズルが最適と判断しました。

続いてサンプルを持参してお客様を訪問し、現場でデモンストレーションを実施。性能を実際にご確認いただきました。

CBIMV噴霧イメージ

さらに、ノズルを単品で複数並べる方式ではなく、ヘッダータイプを採用し、配管接続やメンテナンスを容易にする工夫を追加。ライン上下に一本ずつ設置したヘッダーで、アクリルシート表裏の幅方向全体をカバーするレイアウトをご提案しました。

左:CBIMV 3個 | 右:CBIMV 10個(ヘッダー)

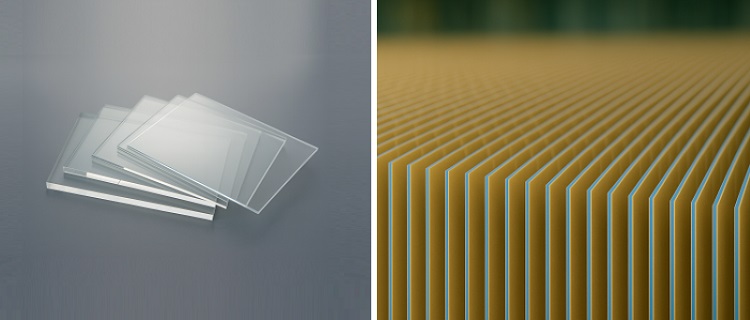

こうして従来の蒸気吹付方式に代わり、水スプレー方式を採用した新しい工程が確立されました。

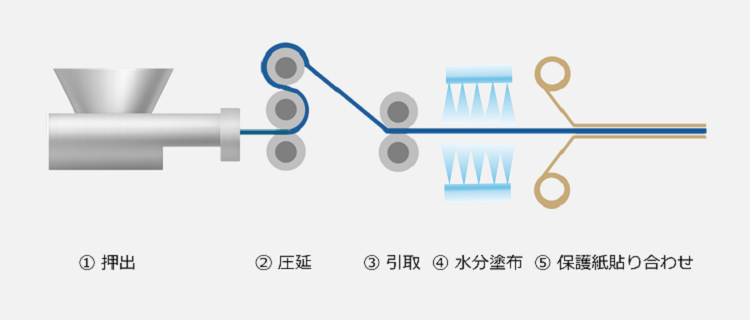

新製造工程イメージ|④ 水分塗布に水スプレー方式を採用

アクリルシートの表裏1,300mm幅に必要最小限の水分を安定して均一に塗布できるようになり、貼り合わせのムラが解消。手直しにかかっていた時間を大幅に削減できました。さらに蒸気を使わなくなったことで、夏場のライン周辺の暑さも軽減されたとのことです。

霧のいけうちのスプレー製品は今日も、安定したアクリルシート製造工程と高品質な製品供給に貢献しています。