[事例]FPD製造装置|高精度・均一性・応答性に優れたエッチング用スリットノズルの開発

この事例で使われている

ソリューション・製品

電子機器の小型化や高機能化が進む中で、電子部品を実装するプリント基板の配線パターンにも、より微細な設計が求められています。

こうしたニーズに応えるべく、あるプリント基板製造装置メーカー様では、より微細なパターンを形成できる装置の設計に取り組んでおられました。

その際に課題となったのは、レジスト剥離工程で使用される薬液を噴霧するスプレーノズルのメンテナンス性でした。

従来は、耐薬品性に優れたポリプロピレン(PP)製ノズルを使用しており、つまみをひねるだけで簡単に着脱可能なワンタッチ構造が、ノズル交換などのメンテナンス時に高い利便性を発揮していました。

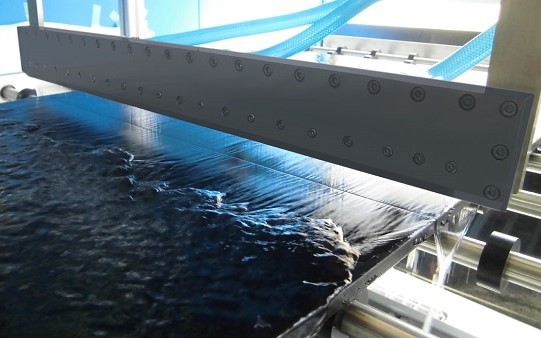

PP製ワンタッチ着脱式ノズル(左)と剥離液噴霧のイメージ(右)

しかし、微細化対応のためには剥離液を100℃近くまで加温する必要がありました。

ところが、PP製ノズルの耐熱温度は80℃であったため、この微細化対応装置には使用できないという課題が発生しました。

やむを得ず、ネジ取り付け式の標準型ステンレス製ノズルを検討しましたが、メンテナンス時にはノズル数十個分のネジを外す必要があり、ユーザーの作業負担が大幅に増加する懸念がありました。

そこで、従来のPP製ノズルと同等の機能を持ち、さらに100℃以上の高温にも耐えられるノズルの開発をご依頼いただき、当社で対応することとなりました。

ご要望にお応えするため、同等の機能を持ちながら、高温の液体も噴霧可能なノズルをステンレス製で開発・設計しました。

従来通りの良好なメンテナンス性を維持しつつ、耐薬品性に優れ、耐熱温度150℃に対応した新しいワンタッチ着脱式ノズルの誕生です。これにより、高温の剥離液の噴霧も問題なく行えるようになりました。

さらに、液体の高温化に加え、噴霧圧力の高圧化も進んでいますが、本ノズルの最高使用圧力は2.0MPa(PP製は0.4MPa)であり、この課題も十分にクリアしています。

ステンレス製ワンタッチ着脱式ノズル(左)と剥離液噴霧のイメージ(右)

お客様のご要望どおり、剥離工程のノズル交換がワンタッチで行えるようになり、メンテナンス時の労力を大幅に削減できる見込みです。また、装置の設計も無事に完了し、プリント基板メーカーへの出荷が順調に進んでいます。