[インタビュー]コルコート|オートストレーナー(自動洗浄濾過装置)で微砂トラブルを解消、生産安定性を向上

この事例で使われている

ソリューション・製品

あるパーティクルボード製造工場様では、接着剤を混ぜて成型した後のボードがコンベアに貼り付かないよう、離型剤を噴霧しておられましたが、コストが相当にかさむため、その低減プロジェクトに取り組んでおられました。

パーティクルボード成型後のコンベア搬送

離型剤の噴霧

離型剤の消費量は1日あたり1m³で、稼働時間が8時間の場合、毎分2リットルを超えます。

その噴霧後の廃液処理には年間で700~800万円の費用がかかっていました。

さらに、廃液に混じる木くずを漉し取るために使用しているフィルターを、1日3回手作業で清掃する必要がありました。

プロジェクト推進にあたり、以下の課題を解決したいと考え、当社にご相談いただきました。

オートストレーナー「ARS(アース)シリーズ」をご提案しました。

オートストレーナー ARS(アース)

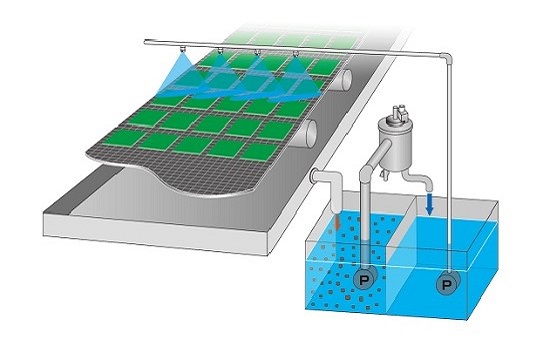

このオートストレーナーは、ろ過によってスクリーンに異物が堆積し、その目詰まりによって発生する供給液側とろ過液側の差圧を検知して自動的に逆洗を起動します。

次いで、スクリーン内側に配置されたスプレーノズルがジェット水流を噴射し、外側に溜まった異物を効果的に除去します。

そして、除去された異物はドレン口から排出され、その後、液供給とろ過動作が自動的に再開します。

この一連のサイクルにより、装置はストレーナー機能を確実に維持しつつ、完全な自動運転を実現します。

早速デモ機を使用してテストを行ったところ、その効果が確認されました。

異物除去前のスクリーン(左)と自動逆洗浄後のスクリーン(右)

この装置を用いてシステムを構築すれば、噴霧後の離型剤液から木くずを漉し取り、液を再利用のために循環させることが可能になります。

離型剤液中に含まれる木くずを効果的に除去できるようになった結果、年間700~800万円かかっていた廃液処理費用の80%を削減しました。同時に、離型剤液の消費量も80%低減しました。

さらに、手作業によるフィルター清掃の業務から解放され、労力を他の業務に振り向けることが可能となりました。