[事例]フェルト生地製造|不織布素材への薬液噴霧自動制御装置|シンプルで優れた操作性

極少量の離型剤をムラなく均一に塗布したいというお客様のご要望に応えられた点。

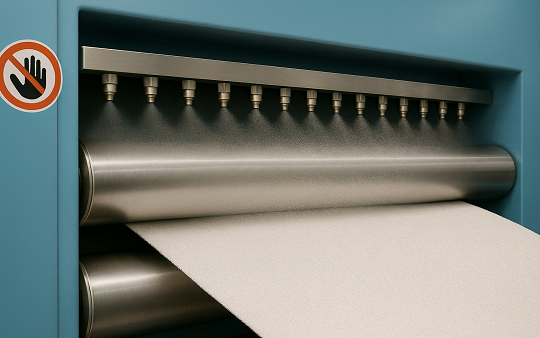

ある不織布製造工場では、ロールへの離型剤塗布を長らく手作業で行っていました。離型剤を塗布する目的は、ワークがロールに張り付いて不良が発生するのを防ぐことにあります。張り付きがひどい場合には、ラインを停止してワークを除去し再セットする必要があり、生産効率を大きく損なう恐れもありました。

不織布製造ライン

ワークの張り付き防止のため、手作業でロールに離型剤を塗布。

ロールの幅は2メートルを超えており、手作業でムラなく均一に離型剤を塗布するのは非常に困難です。塗布不足の箇所では張り付きが発生して品質が悪化し、逆に過剰塗布は高価な離型剤(シリコンオイル)の無駄につながります。さらに常にオペレーターが張り付いて作業しなければならず、生産効率だけでなく品質維持やコスト、人件費の面でも大きな負担となっていました。

こうした背景から「スプレー塗布を自動化できないか」と当社にご相談いただきました。

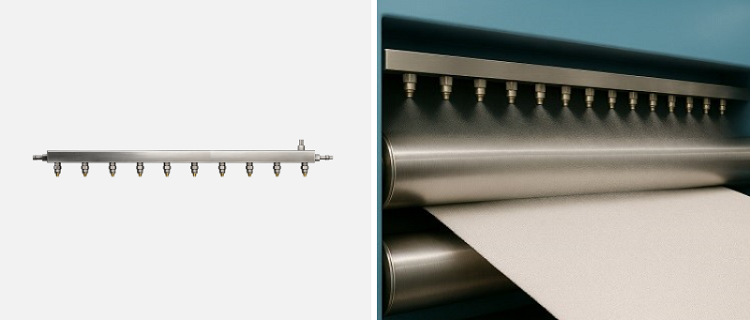

離型剤にエアーを混合して微粒化する2流体ノズルの中から、スプレーが扇状に広がる「CBIMVシリーズ」を採用し、少ないノズル数で幅方向を広くカバーできるよう工夫しました。加えて、塗布量が最も少ない型番を選定し、合計20個のノズルをライン幅と同じ長さのヘッダーに取り付け、上下それぞれのロールを狙うレイアウトでご提案しています。

ヘッダーにはスプレー制御盤を組み合わせ、この制御盤には任意の圧力や塗布量の調整に加え、噴霧のオン・オフ時間を設定できるタイマー機能も搭載。お客様が使いやすい塗布装置の完成です。

左:CBIMV搭載ヘッダー(実機には20個取り付け)|右:スプレー制御盤

運転は、1分間噴霧して数十分間停止するサイクルを繰り返す方式で開始しました。自動化によりオペレーターが張り付く必要はなくなり、ムラも解消されて均一な塗布が実現。加えて高価なシリコンオイルの消費量も削減でき、人件費・品質維持・生産効率のすべてが向上しました。現場の方々からも大変喜ばれているとのことです。

霧のいけうちのスプレー製品は今日も、不織布製造現場での安定した品質と高い生産効率の維持に貢献しています。