[SMT(表面実装工程)ESD対策②]加湿システム7つの効果

表面実装工程(SMT)では、静電破壊(ESD破壊)や静電気・乾燥によるトラブルを抑制するための湿度制御は欠かせません。湿度制御を行う手法はいくつか存在しますが、霧のいけうちがご提案する「ドライフォグ加湿システム※」なら下記7つもの効果を実現することができます。

※ドライフォグとは?・・・専用のノズルが発生させる超微細な水滴からなる霧、個々のミストの直径は10μm以下で空気中に瞬時に蒸発し、物体に衝突しても破裂することなく弾かれる特長を持っています。

1. 静電破壊(ESD破壊)対策を行うことで、製品品質が向上します

2. チップ部品吸着エラーを減少させることで、生産性が向上します

3. はんだ印刷品質を維持させることで、製品信頼性が維持できます

4. 浮遊パーティクルを減少させることで、製品品質が向上します

5. ランニングコストを大幅に削減できます

6. 冷房コストが削減できます

7. 作業環境が改善されることで、従業員の病欠率が低下します

今回は上記1と2についてご紹介します。

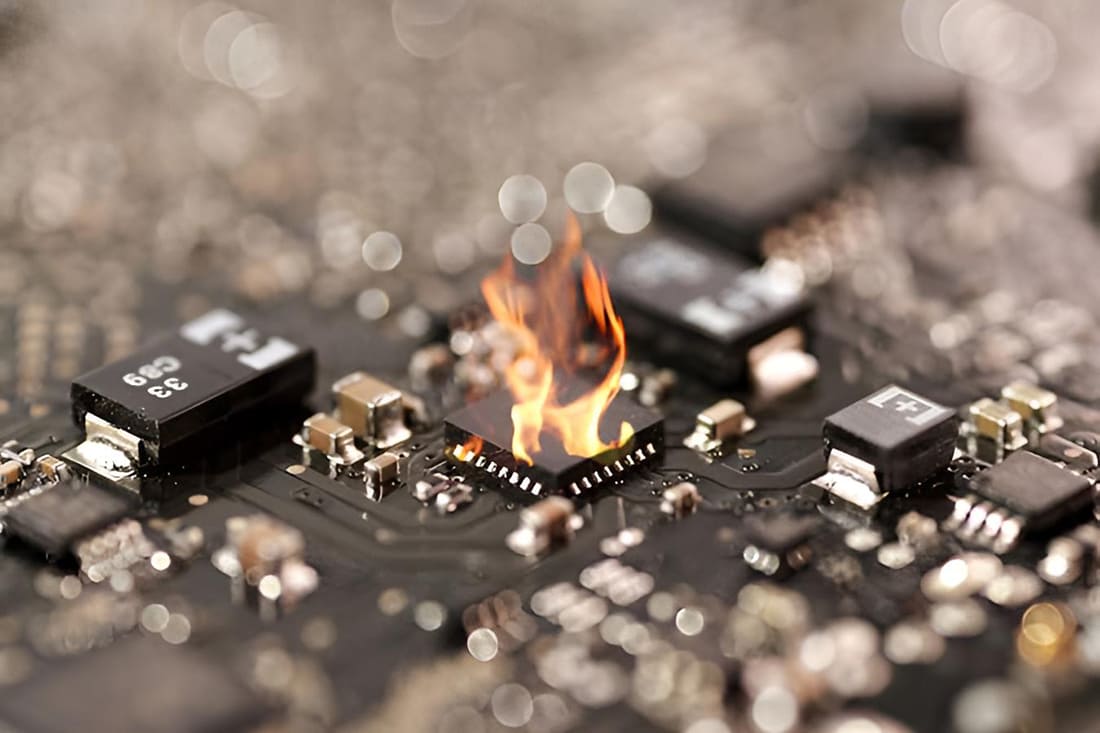

静電気を帯びた人体が導体に接触すると、静電気が放電され電流が流れます。この現象を「静電気放電」 (ESD: Electrostatic Discharge) と呼びます。人体から放電される静電気は数千ボルトの高電圧であり、これが電子部品内に流れ込んで回路を破壊したり、内部を損傷させたりする現象を「静電破壊」または「ESD破壊」と呼びます。

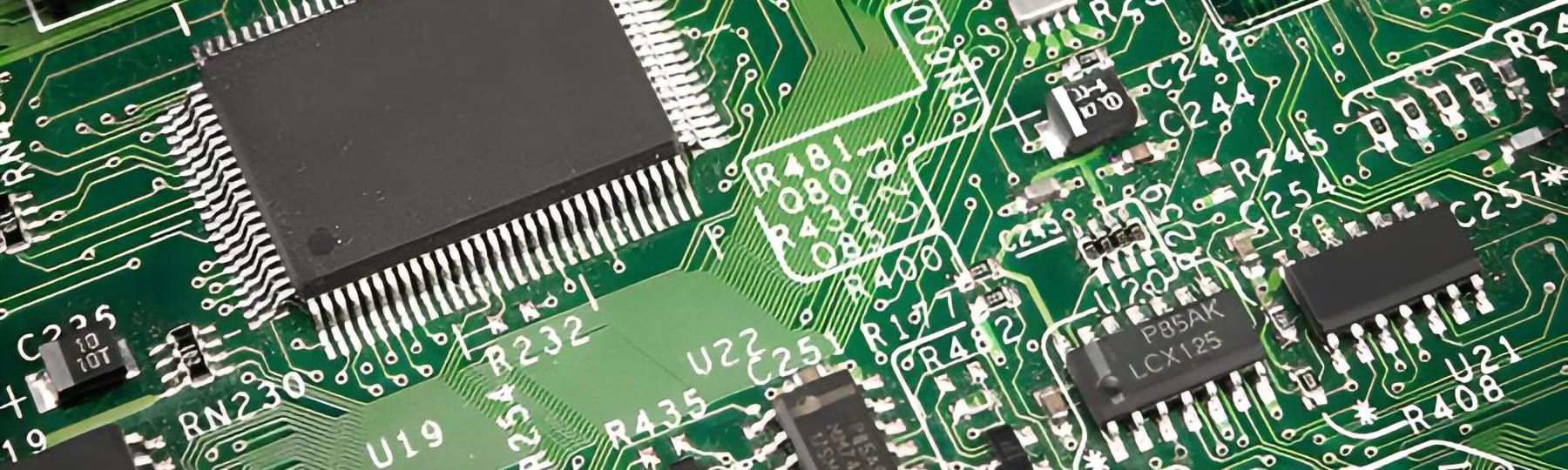

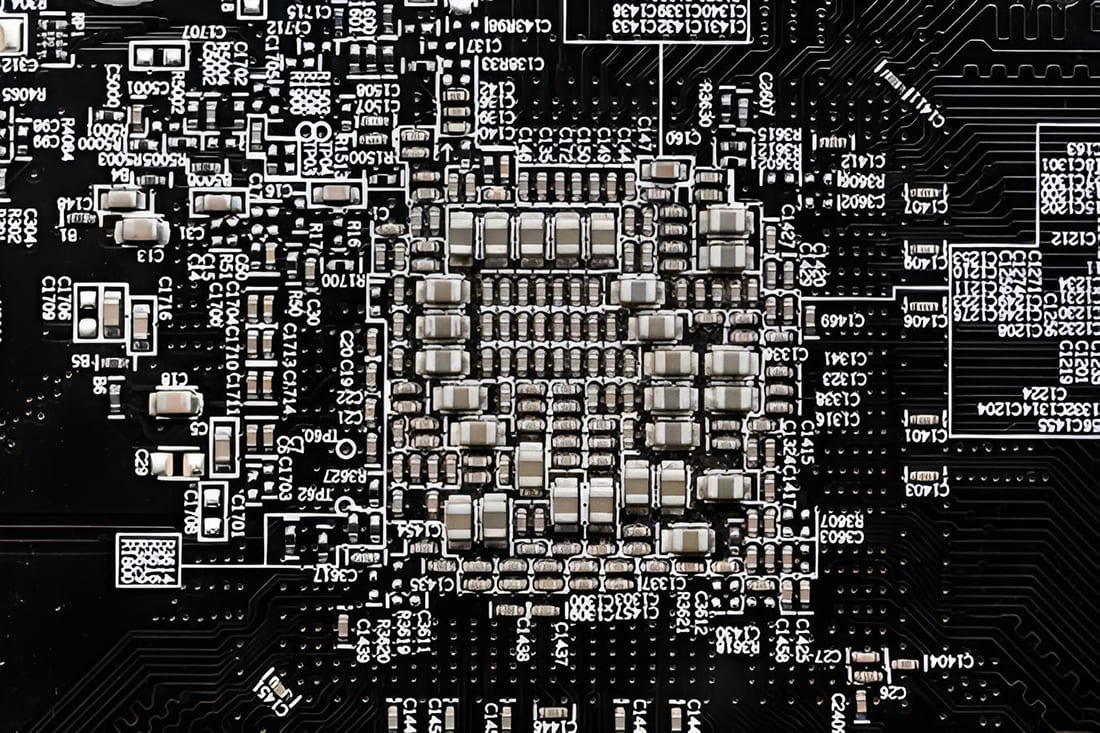

近年電子機器の高機能化、小型化に伴い、電子部品の小型化も進んでいます。スマートフォン基板に実装されるチップ抵抗器と積層セラミックコンデンサのサイズは現在0402(0.4 x 0.2mm)が主流ですが、2019年に0201サイズ(0.25 x 0.125mm)の採用が始まったことから、小型化はさらに進むと予想されています。

しかし小型化の一方で部品の耐電圧が低くなり、破壊されやすくなっているため、チップ部品やICを含む半導体を扱う表面実装 (SMT) 工程ではより一層の静電破壊対策が求められています。

作業者がリストストラップを装着する、装置にアースを接続する、などの帯電を逃がすことが、まずESD破壊への対策の基本です。

その上で製品や装置への帯電を除去するには、イオナイザー(除電器)の使用が有効です。しかし静電気が発生する箇所それぞれに設置しなければいけないこと、設置スペースが必要、などの制約があるため、イオナイザーだけで万全のESD破壊対策を取ることができるとは言えません。

そこでイオナイザーによる静電気「対策」を補完するのが、加湿による静電気「予防」です。

いけうちの「ドライフォグ産業用加湿システム」は、空気中の水分量を適正なレベルに上げることで静電気の逃げ道を作り、特定箇所だけでなくフロアー全体を帯電しにくい環境にします。

ドライフォグで加湿すると、直接空気中に水分を溶け込ませることができます。そのため製品や機械、床を濡らすことなく湿度を効率よく高め、静電気の発生自体を予防することができます。またシステムには自動制御機能が備わっているため、大規模空間でも自動で湿度均一な状態に保つことが可能です。

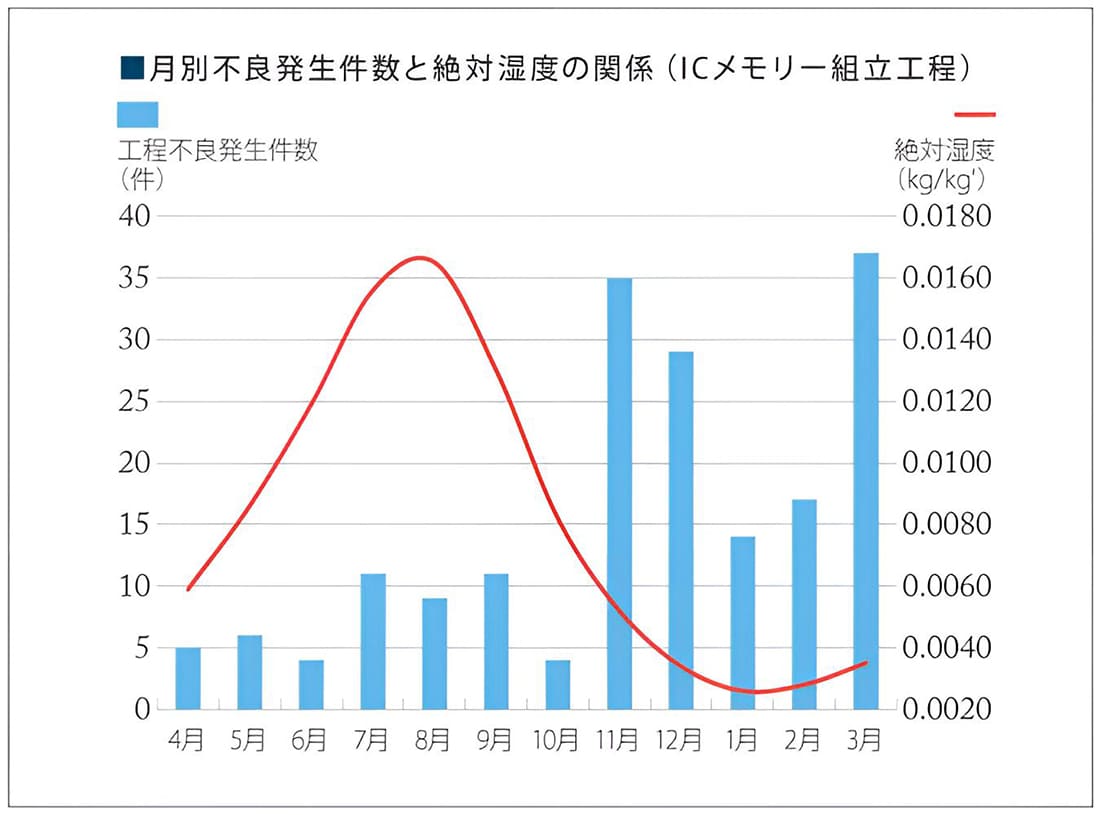

下図は加湿システム導入前のあるICメモリー工場での月毎の工程内不良発生件数と湿度のグラフで、11月から3月の乾燥する季節に不良が多発していることがわかります。

加湿システム導入後は、冬場の湿度低下による静電気発生が抑えられ、静電破壊不良の発生件数を大きく減少させました。

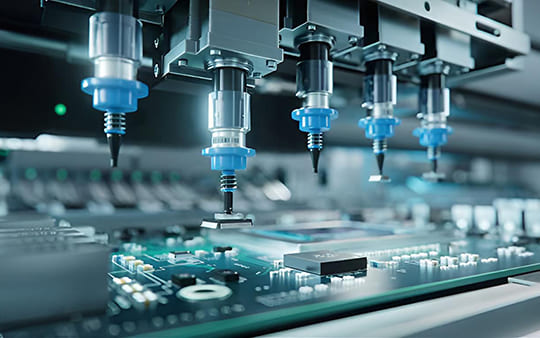

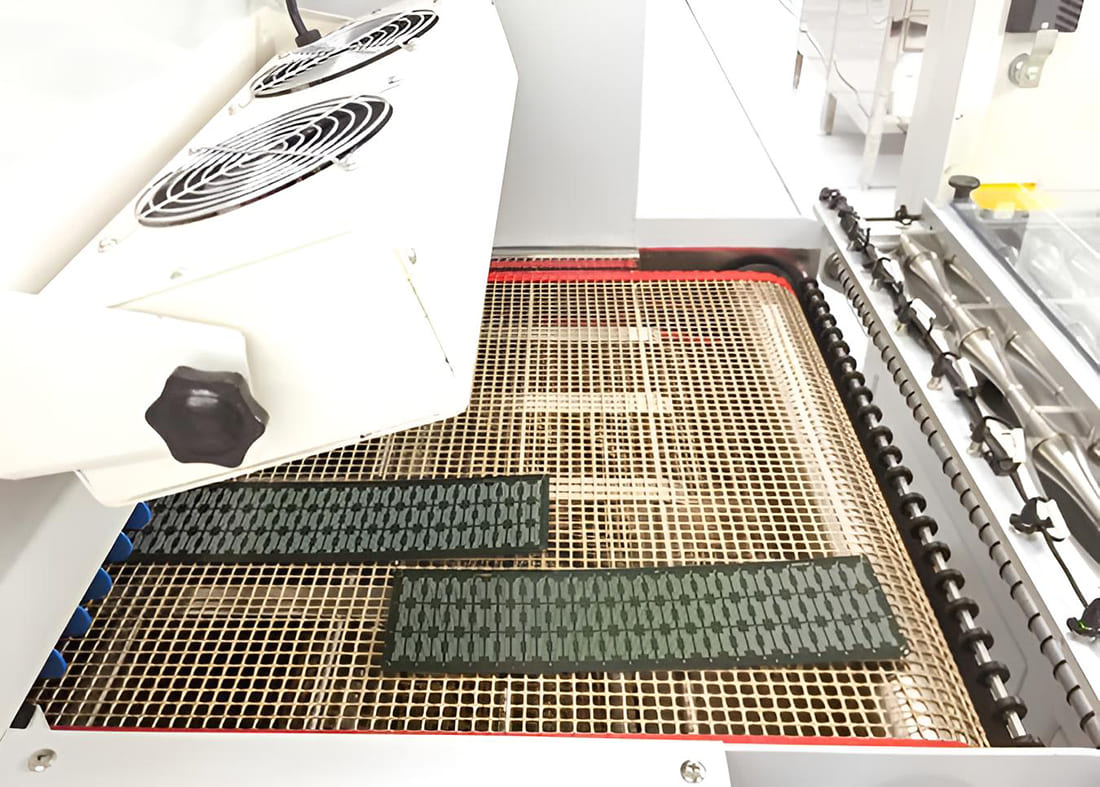

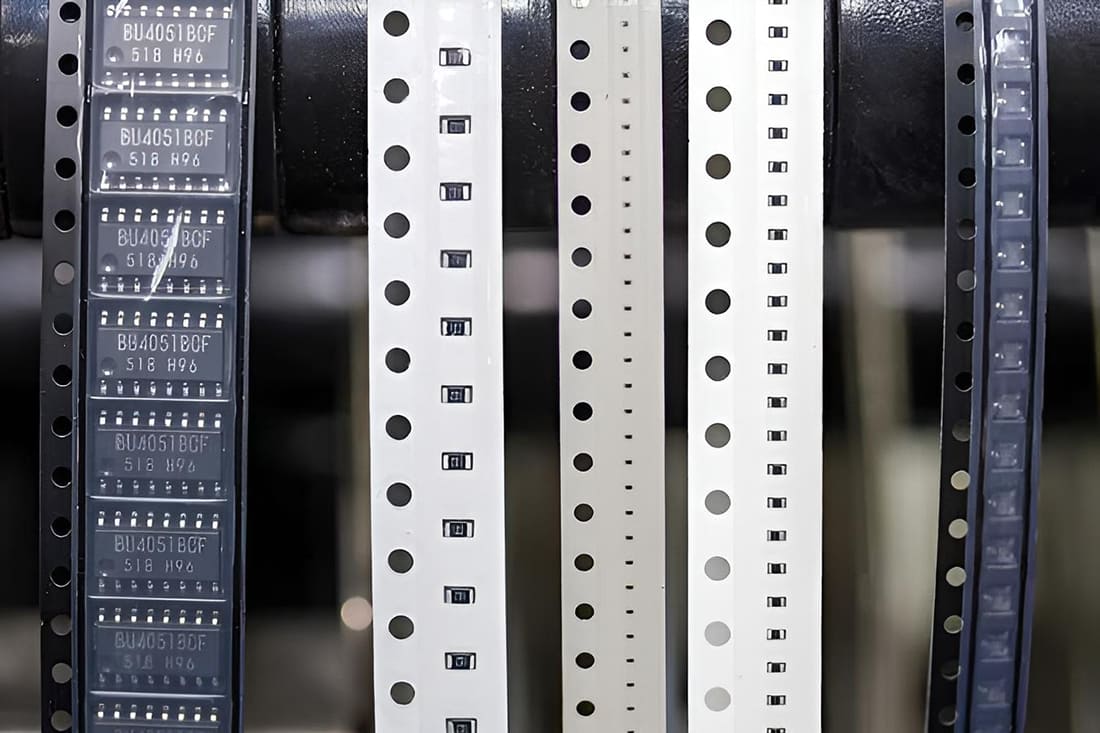

表面実装用電子部品 (SMD) は一般に、テープに包装されリールに巻かれた形態で供給され、リールのまま実装機のフィーダー部にセットされます。このテープ包装は部品を格納し実装機(マウンター)ヘッドへ供給するキャリアテープと、部品をキャリアテープポケット内に封止するカバーテープで構成されています。

表面実装とは実装機ヘッドに取り付けられた複数のノズルで、キャリアテープのポケット内にあるチップ部品を吸着し、プリント基板上の所定の位置まで運んで、基板に装着する工程です。

通常、同工程ではフィーダーがキャリアテープを前方に送りながらカバーテープを剥がし部品を露出させ、次にヘッドが部品上に移動してノズルでポケット内の部品を吸着します。しかしカバーテープの剥離時に発生した静電気によって部品がカバーテープに貼り付く、あるいはポケットから飛び出してしまう現象が起き、あるべき場所に部品がないことで吸着エラーが発生します。

部品未実装の基板は、その後の検査工程で検出できるのですが、手直しや再検査などの後戻り作業を伴うため、吸着エラーは生産性低下に直結する課題です。

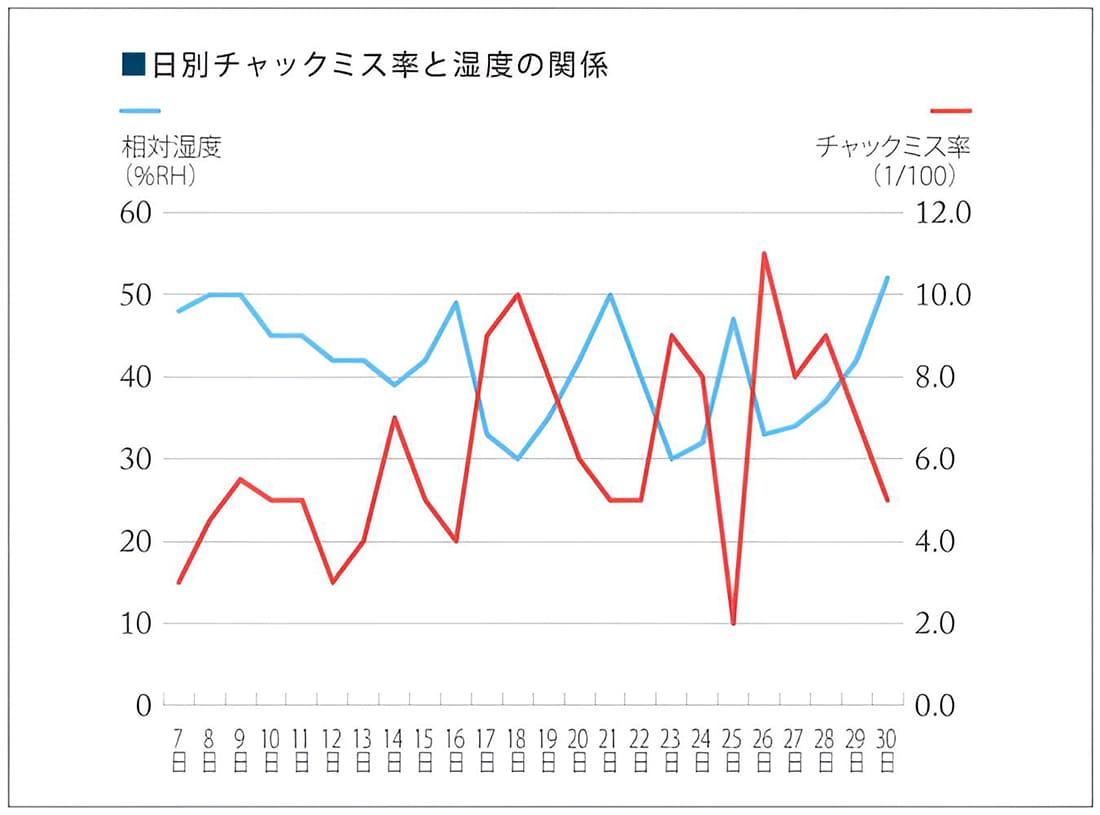

下図はある表面実装工場の吸着エラー発生件数と、湿度の関係を示したグラフです。左側の目盛り(相対湿度)を見ると湿度が40%を下回った際に吸着エラーが急増しているのが分かります。つまり適切な湿度管理を行うことで、静電破壊防止と吸着エラーの二つの問題発生を予防し、生産性を向上させることが可能です。

表面実装工程(SMT工程)で加湿を行うことによる効果は7つあり、全て弊社ドライフォグ加湿システムで実現することができます。

1. 静電破壊(ESD破壊)対策を行うことで、製品品質が向上します

2. チップ部品吸着エラーを減少させることで、生産性が向上します

3. はんだ印刷品質を維持させることで、製品信頼性が維持できます

4. 浮遊パーティクルを減少させることで、製品品質が向上します

5. ランニングコストを大幅に削減できます

6. 冷房コストが削減できます

7. 作業環境が改善されることで、従業員の病欠率が低下します

今回は上記1、2について紹介しました。次回は上記3、4についてご紹介します。